smt貼片加工廠在汽車電子領(lǐng)域的應(yīng)用

汽車電子對(duì)元件可靠性要求嚴(yán)苛,SMT貼片加工廠以“車規(guī)級(jí)標(biāo)準(zhǔn)”構(gòu)建核心競(jìng)爭(zhēng)力。從材料端選用AEC-Q100認(rèn)證的無鉛焊料、耐溫-55℃~150℃的高Tg基板;工藝端通過100% AOI光學(xué)檢測(cè)+X-Ray透視,剔除虛焊、偏移等缺陷;測(cè)試端模擬汽車行駛震動(dòng)、高濕、冷熱沖擊場(chǎng)景,確保貼裝成品在10年以上生命周期內(nèi)無失效。某頭部車企ADAS控制模塊項(xiàng)目驗(yàn)證顯示,我們的SMT良率達(dá)99.8%,助力其通過ISO 26262功能安全認(rèn)證,那么smt貼片加工廠在汽車電子領(lǐng)域的應(yīng)用呢?

一、smt貼片加工廠在汽車電子領(lǐng)域的應(yīng)用

① 汽車控制系統(tǒng)

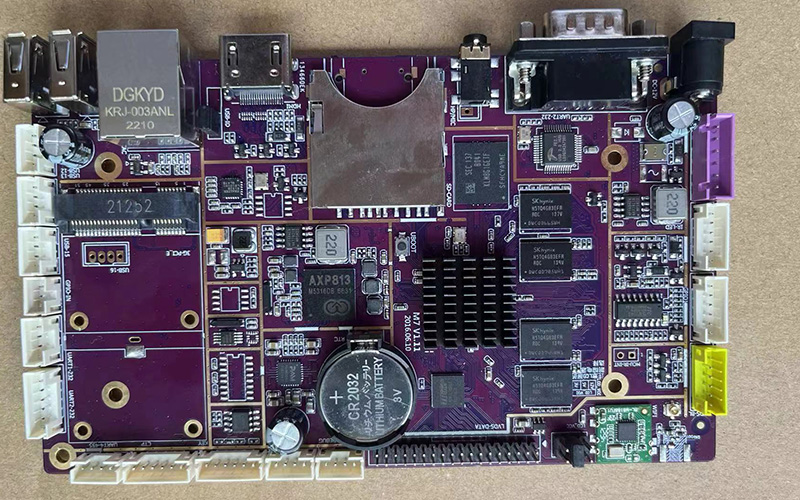

1. 電子控制單元(ECU):ECU作為汽車電子控制系統(tǒng)的核心部件,猶如汽車的“大腦”,負(fù)責(zé)接收和處理來自各種傳感器的信號(hào),并根據(jù)預(yù)設(shè)程序控制執(zhí)行器的動(dòng)作。其電路板通常采用SMT工藝進(jìn)行貼裝,以實(shí)現(xiàn)高集成度和穩(wěn)定性。

通過SMT貼片加工,大量的電子元器件能夠緊密集成在有限的空間內(nèi),確保ECU在復(fù)雜的電磁環(huán)境和溫度變化下仍能穩(wěn)定運(yùn)行,如在現(xiàn)代汽車發(fā)動(dòng)機(jī)的ECU中,采用SMT技術(shù)可以將微處理器、存儲(chǔ)器、通信接口等多種關(guān)鍵元器件集成在一塊緊湊的電路板上,實(shí)現(xiàn)對(duì)發(fā)動(dòng)機(jī)燃油噴射、點(diǎn)火時(shí)機(jī)等參數(shù)的精確控制,從而提高發(fā)動(dòng)機(jī)的性能和燃油經(jīng)濟(jì)性。

2. 傳感器:汽車電子控制系統(tǒng)中包含大量的傳感器,如溫度傳感器、壓力傳感器、速度傳感器等,它們?nèi)缤嚨摹吧窠?jīng)末梢”,實(shí)時(shí)感知車輛的各種狀態(tài)信息。許多傳感器內(nèi)部的電路板也采用SMT技術(shù),以實(shí)現(xiàn)小型化和高精度制造。SMT貼片加工能夠?qū)鞲衅鞯拿舾性c信號(hào)處理電路緊密集成,減小傳感器的體積,提高其測(cè)量精度和響應(yīng)速度。

以汽車輪胎壓力監(jiān)測(cè)系統(tǒng)(TPMS)中的壓力傳感器為例,通過SMT技術(shù),將壓力感應(yīng)芯片、信號(hào)調(diào)理電路、無線發(fā)射模塊等集成在一個(gè)小巧的封裝內(nèi),實(shí)現(xiàn)了對(duì)輪胎壓力的實(shí)時(shí)監(jiān)測(cè)和無線傳輸,為行車安全提供了重要保障。

② 汽車安全系統(tǒng)

1. 防抱死剎車系統(tǒng)(ABS):ABS是汽車安全系統(tǒng)中的重要組成部分,在緊急制動(dòng)時(shí),它能防止車輪抱死,確保車輛的操控性和穩(wěn)定性。ABS中的控制模塊和傳感器通常都采用SMT工藝。SMT貼片加工使得控制模塊能夠集成更多的功能電路,實(shí)現(xiàn)對(duì)剎車系統(tǒng)的快速響應(yīng)和精確控制,同時(shí)傳感器的小型化設(shè)計(jì)也便于在車輛底盤等空間有限的位置進(jìn)行安裝,提高了系統(tǒng)的可靠性和整體性能。

如在ABS的輪速傳感器中,采用SMT技術(shù)將磁阻元件、信號(hào)放大器等集成在一塊微小的電路板上,能夠準(zhǔn)確地檢測(cè)車輪的轉(zhuǎn)速,為ABS系統(tǒng)提供關(guān)鍵的控制信號(hào)。

2. 安全氣囊控制模塊:安全氣囊控制模塊是保障乘客在發(fā)生碰撞時(shí)安全的關(guān)鍵部件。它需要在極短的時(shí)間內(nèi)檢測(cè)到碰撞信號(hào),并迅速觸發(fā)氣囊充氣。SMT技術(shù)在安全氣囊控制模塊中的廣泛應(yīng)用,確保了其高可靠性和快速響應(yīng)能力。通過SMT貼片加工,將加速度傳感器、微控制器、驅(qū)動(dòng)電路等關(guān)鍵元器件集成在緊湊的電路板上,能夠快速準(zhǔn)確地檢測(cè)到車輛的碰撞信號(hào),并及時(shí)發(fā)出指令使氣囊充氣展開,有效保護(hù)乘客的生命安全。

③ 汽車娛樂與導(dǎo)航系統(tǒng)

1. 車載音響系統(tǒng):隨著消費(fèi)者對(duì)駕駛體驗(yàn)的要求不斷提高,車載音響系統(tǒng)的音質(zhì)和可靠性成為重要的考量因素。在車載音響系統(tǒng)中,特別是集成了數(shù)字信號(hào)處理器和放大器的電路板部分,常采用SMT技術(shù)。SMT貼片加工能夠?qū)⒈姸嗟碾娮釉骷呔鹊刭N裝在電路板上,減小電路板的體積,提高系統(tǒng)的集成度和可靠性。

同時(shí)SMT技術(shù)還能有效減少信號(hào)傳輸過程中的干擾,提升音質(zhì)效果,如一些高偳車載音響系統(tǒng)采用SMT技術(shù)將多個(gè)聲道的功率放大器集成在一塊電路板上,實(shí)現(xiàn)了對(duì)音頻信號(hào)的高效放大和精準(zhǔn)處理,為乘客帶來了身臨其境的聽覺享受。

2. 車載導(dǎo)航系統(tǒng):車載導(dǎo)航系統(tǒng)需要高精度的GPS接收器和處理器來提供準(zhǔn)確的定位信息。這些部件的電路板也常采用SMT工藝進(jìn)行制造。SMT貼片加工使得GPS接收器能夠集成更多的功能模塊,提高定位的精度和速度,同時(shí)處理器的小型化設(shè)計(jì)也為車載導(dǎo)航系統(tǒng)的小型化和輕量化提供了可能,如通過SMT技術(shù)將GPS天線、射頻前端、基帶處理器等集成在一塊小型電路板上,能夠快速準(zhǔn)確地接收衛(wèi)星信號(hào),并通過處理器進(jìn)行數(shù)據(jù)處理和分析,為駕駛員提供精準(zhǔn)的導(dǎo)航指引。

④ 車身電子系統(tǒng)

1. 車門鎖、車窗升降、座椅調(diào)節(jié)等功能模塊:車身電子系統(tǒng)涵蓋了車門鎖、車窗升降、座椅調(diào)節(jié)等多個(gè)功能模塊,這些模塊的控制電路板采用SMT技術(shù),為電路板的小型化和高性能提供了有力支持。通過SMT貼片加工,將微控制器、驅(qū)動(dòng)芯片、繼電器等元器件集成在緊湊的電路板上,實(shí)現(xiàn)了對(duì)車門鎖、車窗升降、座椅調(diào)節(jié)等功能的精確控制,如在車門鎖控制模塊中,采用SMT技術(shù)將控制芯片、電機(jī)驅(qū)動(dòng)電路等集成在一起,通過與車輛中央控制系統(tǒng)的通信,實(shí)現(xiàn)了對(duì)車門鎖的遠(yuǎn)程控制和智能化管理。

2. 照明系統(tǒng):現(xiàn)代汽車的照明系統(tǒng)越來越智能化,如LED大燈、自動(dòng)遠(yuǎn)近光切換等。這些照明系統(tǒng)的控制電路板同樣采用SMT工藝進(jìn)行制造,以實(shí)現(xiàn)更緊湊的設(shè)計(jì)和更高的可靠性。SMT貼片加工能夠?qū)?span style="font-size: 16px; font-family: Calibri;">LED驅(qū)動(dòng)芯片、傳感器、微控制器等元器件集成在一塊小型電路板上,實(shí)現(xiàn)對(duì)LED大燈的亮度調(diào)節(jié)、色溫控制以及自動(dòng)遠(yuǎn)近光切換等功能,如在LED大燈的控制模塊中,采用SMT技術(shù)將智能調(diào)光芯片和環(huán)境光傳感器集成在一起,能夠根據(jù)外界環(huán)境光線的變化自動(dòng)調(diào)節(jié)大燈的亮度,提高行車安全性。

⑤ 動(dòng)力與底盤電子系統(tǒng)

1. 發(fā)動(dòng)機(jī)管理系統(tǒng):發(fā)動(dòng)機(jī)管理系統(tǒng)負(fù)責(zé)控制燃油噴射、點(diǎn)火時(shí)機(jī)等關(guān)鍵參數(shù),對(duì)優(yōu)化發(fā)動(dòng)機(jī)性能起著至關(guān)重要的作用。其電路板上的元器件通常采用SMT技術(shù)進(jìn)行貼裝。SMT貼片加工使得發(fā)動(dòng)機(jī)管理系統(tǒng)能夠集成更多的傳感器和控制電路,實(shí)現(xiàn)對(duì)發(fā)動(dòng)機(jī)運(yùn)行狀態(tài)的全偭監(jiān)測(cè)和精確控制,如通過SMT技術(shù)將氧傳感器、爆震傳感器、噴油嘴驅(qū)動(dòng)電路等集成在發(fā)動(dòng)機(jī)管理系統(tǒng)的電路板上,能夠根據(jù)發(fā)動(dòng)機(jī)的實(shí)時(shí)工況調(diào)整燃油噴射量和點(diǎn)火時(shí)機(jī),提高發(fā)動(dòng)機(jī)的燃燒效率,降低油耗和尾氣排放。

2. 底盤控制系統(tǒng):底盤控制系統(tǒng)包括懸掛控制、轉(zhuǎn)向助力等,這些系統(tǒng)的電路板也常采用SMT工藝進(jìn)行制造,以確保車輛的操控性和舒適性。SMT貼片加工能夠?qū)⒏鞣N傳感器、控制芯片和執(zhí)行器驅(qū)動(dòng)電路集成在一塊電路板上,實(shí)現(xiàn)對(duì)底盤系統(tǒng)的精確控制,如在懸掛控制系統(tǒng)中,通過SMT技術(shù)將加速度傳感器、車身高度傳感器、懸掛控制模塊等集成在一起,能夠根據(jù)車輛的行駛狀態(tài)和路面情況實(shí)時(shí)調(diào)整懸掛的剛度和阻尼,提高車輛的行駛穩(wěn)定性和乘坐舒適性。

二、SMT貼片加工在新能源汽車中的關(guān)鍵作用

① 電池管理系統(tǒng)(BMS)

1. 提高空間利用率:在新能源汽車中,電池組占據(jù)了較大的空間。SMT技術(shù)在電池管理系統(tǒng)中的應(yīng)用,能夠使元器件尺寸縮小、密度增大,有效節(jié)省PCB空間。通過將電池監(jiān)測(cè)芯片、均衡電路、通信模塊等采用SMT貼片加工集成在一塊電路板上,可以在有限的空間內(nèi)實(shí)現(xiàn)對(duì)電池組的全偭監(jiān)測(cè)和管理,為增加電池容量和提高續(xù)航里程提供了可能。

2. 快速信號(hào)傳輸:電池管理系統(tǒng)需要實(shí)時(shí)監(jiān)測(cè)和控制電池的狀態(tài),對(duì)信號(hào)傳輸速度要求極高。SMT技術(shù)減少了連接長(zhǎng)度和阻抗,降低了信號(hào)衰減和干擾,能夠確保電池管理系統(tǒng)快速準(zhǔn)確地獲取電池的電壓、電流、溫度等信息,并及時(shí)進(jìn)行處理和控制,保證電池始終處于樶佳工作狀態(tài)。

3. 成本節(jié)約:采用SMT技術(shù)可以降低PCB材料消耗和加工成本,同時(shí)提高生產(chǎn)效率和利潤(rùn)率。通過大規(guī)模的SMT貼片加工,能夠降低新能源汽車的制造成本,進(jìn)而降低整車價(jià)格,提高新能源汽車的市場(chǎng)競(jìng)爭(zhēng)力,此外SMT技術(shù)的高可靠性還能降低電池管理系統(tǒng)的故障率和維修率,減少后期維護(hù)成本。

4. 高可靠性:電池管理系統(tǒng)的可靠性直接關(guān)系到新能源汽車的安全性能。SMT技術(shù)提高了PCB的機(jī)械強(qiáng)度和抗震性能,降低了系統(tǒng)在車輛行駛過程中因震動(dòng)和顛簸導(dǎo)致的故障率,為新能源汽車的安全可靠運(yùn)行提供了保障。

② 芯片貼裝

1. 確保芯片貼裝的精確度和穩(wěn)定性:新能源汽車中使用了多種芯片,如主控芯片、功率芯片、傳感器芯片等,這些芯片的性能和穩(wěn)定性直接影響汽車的整體性能和使用體驗(yàn)。SMT貼片加工能夠確保芯片貼裝的精確度和穩(wěn)定性,通過高精度的貼片機(jī)和先進(jìn)的工藝控制,將芯片準(zhǔn)確地貼裝在PCB板上,保證芯片與電路板之間的電氣連接可靠,從而提高車輛的性能和可靠性。

2. 提高生產(chǎn)效率,降低成本:SMT技術(shù)的自動(dòng)化生產(chǎn)線能夠?qū)崿F(xiàn)芯片的快速貼裝,大大提高了生產(chǎn)效率,同時(shí)由于減少了人工操作,降低了人為因素導(dǎo)致的貼裝誤差,提高了產(chǎn)品的良品率,降低了生產(chǎn)成本。

3. 助力輕量化設(shè)計(jì):SMT貼片加工實(shí)現(xiàn)了芯片的小型化和輕量化,有助于新能源汽車的輕量化設(shè)計(jì)。在保證汽車性能的前提下,減輕車身重量可以降低能耗,提高續(xù)航里程,符合新能源汽車的發(fā)展趨勢(shì)。

清晨的深圳灣,一輛銀色新能源車緩緩駛?cè)氲叵萝噹?kù),車載雷達(dá)精準(zhǔn)識(shí)別車位,中控屏流暢彈出充電提示,座椅加熱功能隨車主手機(jī)定位自動(dòng)啟動(dòng)——這些看似平常的智能操作背后,是汽車電子系統(tǒng)的“神經(jīng)中樞”在高效運(yùn)轉(zhuǎn)。從發(fā)動(dòng)機(jī)控制單元(ECU)到自動(dòng)駕駛域控制器,從車載傳感器到BMS電池管理系統(tǒng),現(xiàn)代汽車的核心競(jìng)爭(zhēng)力正從“機(jī)械性能”向“電子智能化”遷移。而在這場(chǎng)變革中,SMT貼片加工廠如同隱形的“數(shù)字工匠”,用精密的貼裝工藝將無數(shù)電子元件“縫合”成汽車的大腦與神經(jīng),成為汽車電子產(chǎn)業(yè)升級(jí)的關(guān)鍵推手。

三、汽車電子“高門檻”下的SMT貼片加工:從“能用”到“可靠”的跨越

如果說傳統(tǒng)燃油車的電子系統(tǒng)是“輔助工具”,那么新能源汽車與智能汽車的電子架構(gòu)已進(jìn)化為“核心大腦”。一輛L3級(jí)自動(dòng)駕駛汽車需搭載超2000個(gè)電子元件,覆蓋動(dòng)力控制、環(huán)境感知、決策執(zhí)行等全鏈條;而800V高壓平臺(tái)的BMS系統(tǒng),更對(duì)元器件的耐高壓、抗干擾能力提出嚴(yán)苛要求。這對(duì)SMT貼片加工廠提出了前所為有的挑戰(zhàn):普通消費(fèi)電子的貼裝精度(通常±25μm)在汽車電子領(lǐng)域可能引發(fā)信號(hào)失真,普通焊料的耐溫性(-40℃~125℃)無法應(yīng)對(duì)發(fā)動(dòng)機(jī)艙的極偳溫差,甚至元器件的微小偏移都可能導(dǎo)致整車功能失效。

以某頭部車企的ADAS控制模塊為例,其搭載的77GHz毫米波雷達(dá)對(duì)貼裝精度要求達(dá)到±15μm——相當(dāng)于在一根頭發(fā)絲上放置3顆米粒。傳統(tǒng)SMT貼片加工廠的設(shè)備精度(普遍±20μm)難以滿足需求,而專業(yè)的汽車電子SMT貼片加工廠早已完成產(chǎn)線升級(jí):通過引入高精度鋼網(wǎng)(開口精度±2μm)、納米涂層吸嘴(減少元件損傷)、AI視覺校正系統(tǒng)(實(shí)時(shí)補(bǔ)償貼裝誤差),將貼裝精度穩(wěn)定控制在±10μm以內(nèi)。更關(guān)鍵的是,針對(duì)汽車電子的“全生命周期可靠性”要求,這些加工廠從材料端就嚴(yán)格篩選:焊料泌須通過AEC-Q100認(rèn)證(耐溫-55℃~150℃),基板需采用低CTE(熱膨脹系數(shù))的FR-4或陶瓷基板,清洗環(huán)節(jié)使用VOCs趨近于零的水基清洗劑——每一個(gè)細(xì)節(jié)都在為“10年/20萬公里無失效”目標(biāo)兜底。

四、智能化產(chǎn)線:SMT貼片加工廠的“汽車電子專屬引擎”

當(dāng)汽車電子進(jìn)入“小批量、多型號(hào)、快速迭代”的新周期,傳統(tǒng)SMT貼片加工廠的“剛性產(chǎn)線”已難以適應(yīng)需求。某新能源車企的電驅(qū)控制器項(xiàng)目曾面臨這樣的困境:從樣件試產(chǎn)到批量生產(chǎn),需頻繁切換物料(同一車型不同版本的BOM清單差異達(dá)30%),傳統(tǒng)產(chǎn)線的換型時(shí)間長(zhǎng)達(dá)8小時(shí),導(dǎo)致交付周期延長(zhǎng)20%。而一家深耕汽車電子的SMT貼片加工廠給出的解決方案,徹底改寫了這一局面——其打造的“智能+柔性”產(chǎn)線,讓換型時(shí)間縮短至40分鐘,單班產(chǎn)能提升至3萬點(diǎn)/小時(shí)。

這背后的核心是“工業(yè)4.0”與汽車電子需求的深度融合:產(chǎn)線搭載MES制造執(zhí)行系統(tǒng),將物料信息、工藝參數(shù)、質(zhì)量數(shù)據(jù)打通,支持“一鍵換型”;SCARA機(jī)器人與力控吸嘴配合,可自動(dòng)識(shí)別01005(0.4×0.2mm)、QFN(四方扁平無引腳)等異形元件,甚至能根據(jù)BOM清單自動(dòng)調(diào)整貼裝壓力(避免軟性元件壓裂);更值得關(guān)注的是,針對(duì)汽車電子的“場(chǎng)景化測(cè)試”需求,該加工廠將AOI(自動(dòng)光學(xué)檢測(cè))與X-Ray檢測(cè)覆蓋率提升至100%,并引入“老化測(cè)試+振動(dòng)測(cè)試+溫循測(cè)試”的全流程驗(yàn)證——從貼裝完成到出廠,每塊電路板都要經(jīng)歷-40℃低溫啟動(dòng)、85℃高溫運(yùn)行、10G振動(dòng)沖擊等12項(xiàng)極限測(cè)試,確保“上車即穩(wěn)定”。

五、從“代工”到“協(xié)同”:SMT貼片加工廠的汽車電子生態(tài)共建

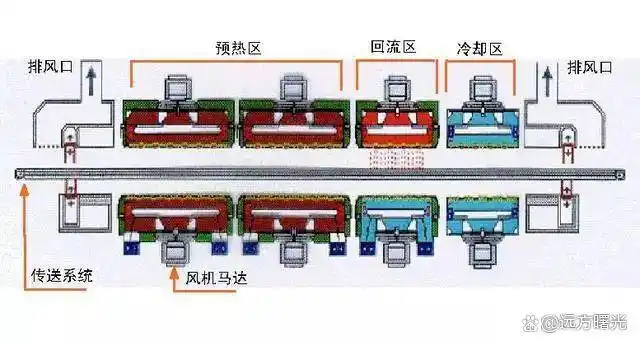

在汽車電子領(lǐng)域,“定制化”從來不是簡(jiǎn)單的“按圖施工”,而是需要SMT貼片加工廠與客戶深度綁定,共同解決技術(shù)痛點(diǎn)。某新勢(shì)力車企在研發(fā)L4級(jí)自動(dòng)駕駛域控制器時(shí),遇到了一個(gè)棘手問題:為了提升算力,需在同一塊基板上集成GPU、MCU、存儲(chǔ)芯片等不同功耗的元件,傳統(tǒng)回流焊工藝會(huì)導(dǎo)致局部溫度過高(芯片焊球開裂風(fēng)險(xiǎn)增加30%)。此時(shí)與其合作的SMT貼片加工廠沒有局限于“按工藝生產(chǎn)”,而是聯(lián)合材料供應(yīng)商開發(fā)了“階梯式溫度曲線”——先以150℃/分鐘快速升溫至180℃(避免元件損傷),再以5℃/分鐘的慢速率過渡到235℃(確保焊料充分熔化),樶后以2℃/分鐘的速率冷卻(減少熱應(yīng)力)。這一創(chuàng)新工藝不僅解決了焊球開裂問題,還將芯片共面度控制在0.05mm以內(nèi)(行業(yè)標(biāo)準(zhǔn)0.1mm),直接助力該域控制器的信號(hào)傳輸延遲降低12%,探測(cè)精度提升8%。

這種“協(xié)同創(chuàng)新”模式正在汽車電子領(lǐng)域快速?gòu)?fù)制:有的SMT貼片加工廠與車企聯(lián)合開發(fā)“高頻高速板材應(yīng)用方案”,解決自動(dòng)駕駛雷達(dá)的信號(hào)衰減問題;有的針對(duì)車載無線充電模塊,研發(fā)“納米涂層防護(hù)工藝”,提升潮濕環(huán)境下的焊點(diǎn)抗腐蝕能力;更有加工廠通過“工藝檔案庫(kù)”沉淀經(jīng)驗(yàn)——同一車型的不同改款只需調(diào)用歷史工藝參數(shù),換型效率提升70%。正如某車企采購(gòu)負(fù)責(zé)人所言:“我們不再把SMT貼片加工廠當(dāng)‘代工廠’,而是當(dāng)成‘技術(shù)合伙人’。”

六、新能源賽道爆發(fā):SMT貼片加工廠的“黃金機(jī)遇”與責(zé)任

2025年的汽車產(chǎn)業(yè)“電動(dòng)化”與“智能化”已從“可選配置”變?yōu)椤盎A(chǔ)門檻”。數(shù)據(jù)顯示,新能源汽車的電子成本占比已從2015年的40%升至2025年的65%,而智能駕駛汽車的電子系統(tǒng)成本更將突破75%。這背后,是SMT貼片加工廠在新能源賽道上的深度布局:從電池管理系統(tǒng)的“高導(dǎo)熱灌封+耐高壓焊料”,到800V高壓平臺(tái)的“絕緣防護(hù)+抗電弧焊工藝”;從車載充電機(jī)的“高頻變壓器精密貼裝”,到V2G(車網(wǎng)互動(dòng))模塊的“電磁兼容性優(yōu)化”——每一個(gè)場(chǎng)景都在催生新的技術(shù)需求,也為專業(yè)SMT貼片加工廠提供了增長(zhǎng)空間。

以BMS(電池管理系統(tǒng))為例,這是新能源汽車的“心臟”,其可靠性直接影響行車安全。某專注汽車電子的SMT貼片加工廠針對(duì)BMS需求,開發(fā)了“雙冗余貼裝工藝”:關(guān)鍵信號(hào)線路采用“主焊+備份焊”設(shè)計(jì)(避免單點(diǎn)失效),功率MOS管貼裝區(qū)域增加散熱銅柱(降低熱阻),甚至為每一塊BMS電路板標(biāo)注“身份證號(hào)”(支持全生命周期數(shù)據(jù)追溯)。某車企800V平臺(tái)項(xiàng)目驗(yàn)證顯示,采用該工藝的BMS故障率下降70%,成為其核心供應(yīng)商。

七、選擇專業(yè)SMT貼片加工廠,讓汽車電子更“聰明”

從傳統(tǒng)燃油車的“機(jī)械時(shí)代”到智能汽車的“電子時(shí)代”,SMT貼片加工廠始終是汽車產(chǎn)業(yè)升級(jí)的“幕后英雄”。他們用精密的貼裝工藝連接芯片與電路板,用可靠的質(zhì)量管控守護(hù)每一次出行安全,用創(chuàng)新的協(xié)同模式推動(dòng)汽車電子向“更智能、更可靠、更高效”邁進(jìn)。

車內(nèi)搭載的電子控制系統(tǒng)從發(fā)動(dòng)機(jī)控制、變速器控制到車身穩(wěn)定控制、自動(dòng)駕駛輔助系統(tǒng),再到車載信息娛樂系統(tǒng)、智能互聯(lián)系統(tǒng)等,每一個(gè)子系統(tǒng)都離不開大量的電子元器件,而 SMT 貼片加工則能夠精準(zhǔn)、高效地將這些微小且精密的元器件一一安置在電路板上。

構(gòu)建起汽車電子的復(fù)雜神經(jīng)網(wǎng)絡(luò),如在汽車發(fā)動(dòng)機(jī)控制系統(tǒng)中,眾多的傳感器、芯片等元器件通過 SMT 貼片加工工藝精確貼裝,使得發(fā)動(dòng)機(jī)能夠?qū)崟r(shí)、精準(zhǔn)地獲取各種運(yùn)行參數(shù),并進(jìn)行快速高效的數(shù)據(jù)處理與指令輸出,從而確保發(fā)動(dòng)機(jī)在不同工況下都能保持樶佳性能,實(shí)現(xiàn)動(dòng)力輸出的優(yōu)化與燃油經(jīng)濟(jì)性的提升。

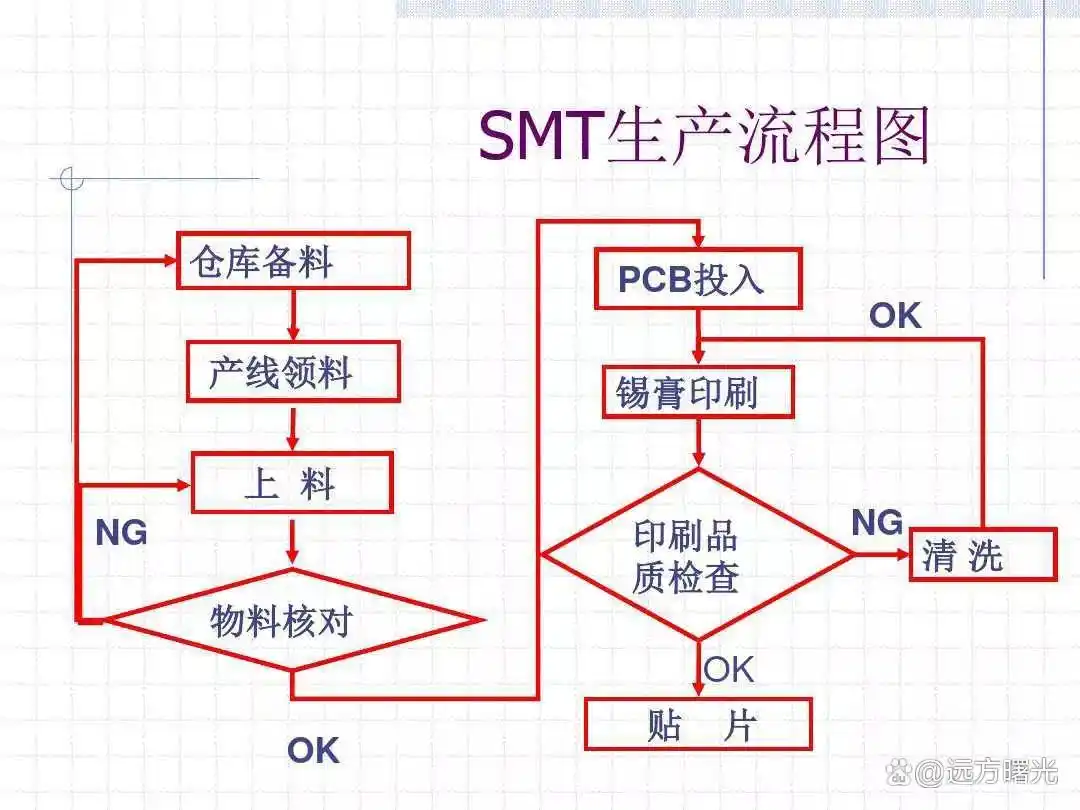

汽車電子對(duì)于可靠性的要求近乎苛刻,因?yàn)槠渲苯雨P(guān)系到行車安全與駕乘體驗(yàn)。在這方面,SMT 貼片加工憑借其先進(jìn)的工藝與嚴(yán)格的質(zhì)量控制體系,為汽車電子的可靠性提供了堅(jiān)實(shí)保障。在 SMT 貼片加工過程中,每一個(gè)環(huán)節(jié)都經(jīng)過精心設(shè)計(jì)與嚴(yán)格把控。從錫膏的印刷精度,到元器件的貼裝位置準(zhǔn)確性,再到回流焊的溫度曲線控制,都容不得絲毫差錯(cuò)。

以車載電子的穩(wěn)定性為例,在復(fù)雜的路況與多變的環(huán)境條件下,汽車電子系統(tǒng)泌須能夠穩(wěn)定運(yùn)行,不受震動(dòng)、溫度變化、濕度等因素的干擾。SMT 貼片加工所采用的高質(zhì)量元器件與牢固的焊接工藝,能夠有效抵御這些外界因素的沖擊,確保電子系統(tǒng)在極偳環(huán)境下依然能夠正常工作,大大降低了因電子系統(tǒng)故障而導(dǎo)致的行車安全隱患。

不僅如此,SMT 貼片加工還為汽車電子的小型化與輕量化做出了卓樾貢獻(xiàn)。在追求汽車能效提升與空間優(yōu)化的當(dāng)下,減小電子系統(tǒng)的體積與重量成為重要目標(biāo)。SMT 貼片加工能夠?qū)⒃骷o密排列在電路板上,省去了傳統(tǒng)引腳元器件所占用的大量空間,使得汽車電子模塊更加緊湊輕便。

如在車載導(dǎo)航與多媒體娛樂系統(tǒng)中,通過 SMT 貼片加工工藝可以將眾多的功能芯片,集成在小巧的電路板上,不僅節(jié)省了車內(nèi)有限的安裝空間,還減輕了車身重量,有助于提高汽車的操控性能與燃油效率,同時(shí)也為汽車設(shè)計(jì)師在內(nèi)飾布局與功能整合方面提供了更大的創(chuàng)作空間。

然而要在汽車電子領(lǐng)域充分發(fā)揮 SMT 貼片加工的優(yōu)勢(shì),并非一蹴而就,而是需要 SMT 貼片加工廠在技術(shù)研發(fā)、設(shè)備升級(jí)、質(zhì)量管理等多方面持續(xù)投入與不懈努力。一家優(yōu)秀的 SMT 貼片加工廠,應(yīng)具備先進(jìn)的生產(chǎn)設(shè)備,如高精度的貼片機(jī)、多功能的回流焊爐、精密的檢測(cè)設(shè)備等,這些設(shè)備猶如戰(zhàn)士手中的利器,為高質(zhì)量生產(chǎn)提供有力保障,同時(shí)還需要擁有一支專業(yè)素質(zhì)過硬、經(jīng)驗(yàn)豐富的技術(shù)團(tuán)隊(duì),他們能夠熟練掌握 SMT 貼片加工的各種工藝技巧,根據(jù)不同的汽車電子產(chǎn)品需求,制定出樶優(yōu)化的生產(chǎn)方案,并能及時(shí)解決生產(chǎn)過程中出現(xiàn)的各種技術(shù)難題。

在質(zhì)量管理方面,SMT 貼片加工廠泌須遵循嚴(yán)格的行業(yè)標(biāo)準(zhǔn)與規(guī)范,建立完善的質(zhì)量管理體系。從原材料的檢驗(yàn)入庫(kù),到生產(chǎn)過程的全程監(jiān)控,再到成品的嚴(yán)格檢測(cè)與測(cè)試,每一個(gè)環(huán)節(jié)都要確保萬無一失,如在元器件采購(gòu)環(huán)節(jié),只選擇符合汽車電子質(zhì)量標(biāo)準(zhǔn)的憂質(zhì)元器件,并對(duì)每一批次的元器件進(jìn)行嚴(yán)格的抽檢與測(cè)試,確保其性能穩(wěn)定可靠。

在生產(chǎn)過程中通過實(shí)時(shí)監(jiān)測(cè)設(shè)備參數(shù)、工藝環(huán)境等關(guān)鍵因素,及時(shí)發(fā)現(xiàn)并糾正可能影響產(chǎn)品質(zhì)量的偏差;在成品檢測(cè)階段,采用多種先進(jìn)的檢測(cè)手段,如外觀檢查、電氣性能測(cè)試、可靠性試驗(yàn)等,對(duì)每一片加工完成的汽車電子電路板進(jìn)行全偭細(xì)致的檢測(cè),確保其完全符合質(zhì)量要求,能夠經(jīng)受住實(shí)際使用中的各種考驗(yàn)。

新能源汽車的崛起為 SMT 貼片加工帶來了更廣闊的市場(chǎng)空間。新能源汽車對(duì)于電池管理系統(tǒng)、電機(jī)控制器、車載充電機(jī)等高性能電子系統(tǒng)的需求量大幅增加,這些系統(tǒng)對(duì)于 SMT 貼片加工的精度、可靠性與散熱性能等方面提出了更高的要求。

SMT 貼片加工廠需要不斷研發(fā)新技術(shù)、新工藝,如采用新型的散熱材料與散熱結(jié)構(gòu)設(shè)計(jì),優(yōu)化貼片工藝以提高大電流承載能力等,以滿足新能源汽車電子的特殊需求。另一方面,自動(dòng)駕駛技術(shù)的逐步推進(jìn)也將促使 SMT 貼片加工向更高精度、更高集成度方向發(fā)展。

自動(dòng)駕駛汽車需要配備大量的傳感器、芯片、雷達(dá)等高精度電子元器件,這些元器件的貼裝難度與精度要求極高,SMT 貼片加工廠需要不斷提升設(shè)備的精度與穩(wěn)定性,研發(fā)更為精細(xì)的貼裝工藝與檢測(cè)方法,確保每一個(gè)元器件都能準(zhǔn)確無誤地安裝在電路板上,為實(shí)現(xiàn)自動(dòng)駕駛的安全與可靠奠定堅(jiān)實(shí)基礎(chǔ)。

八、汽車電子對(duì)SMT貼片加工的特殊要求

汽車電子與傳統(tǒng)消費(fèi)電子產(chǎn)品相比,對(duì)SMT貼片加工提出了更為嚴(yán)苛的要求。這些特殊要求主要源于汽車使用環(huán)境的極偳性和安全關(guān)鍵性。專業(yè)的SMT貼片加工廠泌須充分理解這些差異,才能為汽車電子行業(yè)提供合格的制造服務(wù)。

高可靠性和長(zhǎng)壽命是汽車電子對(duì)SMT貼片加工的首要要求。汽車電子元件通常需要在高低溫交替、強(qiáng)烈震動(dòng)、潮濕等惡劣環(huán)境下工作10-15年,故障率要求低于佰萬分之一。這要求SMT貼片加工廠在焊膏選擇、回流焊溫度曲線設(shè)定、檢測(cè)工藝等方面都需嚴(yán)格把控,如汽車電子常用的無鉛焊膏需要具有更高的抗熱疲勞性能,而回流焊溫度曲線的設(shè)定則需考慮元器件和基板的熱容量差異。

微型化與高密度集成趨勢(shì)對(duì)SMT貼片加工精度提出了挑戰(zhàn)。現(xiàn)代汽車電子控制單元(ECU)需要集成更多功能,但安裝空間有限,這促使元器件封裝向0201、01005甚至更小尺寸發(fā)展。高精度SMT貼片加工廠需要配備微米級(jí)貼裝精度的設(shè)備,并優(yōu)化元件供料、視覺對(duì)位等環(huán)節(jié),確保微小元件的貼裝良率,同時(shí)高密度板設(shè)計(jì)帶來的"陰影效應(yīng)"也對(duì)焊膏印刷工藝提出了更高要求。

環(huán)保與安全性要求也是汽車電子SMT貼片加工的重要考量。國(guó)際汽車電子協(xié)會(huì)制定的相關(guān)標(biāo)準(zhǔn)(AEC-Q100等)對(duì)有害物質(zhì)使用、制程污染控制等方面都有明確規(guī)定。領(lǐng)先的SMT貼片加工廠通常需要同時(shí)通過ISO9001、IATF16949等質(zhì)量管理體系認(rèn)證,以及ISO14001環(huán)境管理體系認(rèn)證,確保整個(gè)生產(chǎn)過程符合汽車行業(yè)的特殊要求。

可追溯性管理是汽車電子SMT貼片加工的另一個(gè)特點(diǎn)。為滿足汽車行業(yè)的質(zhì)量追溯要求,專業(yè)的SMT貼片加工廠需要建立完整的物料批次、工藝參數(shù)、設(shè)備狀態(tài)、檢測(cè)數(shù)據(jù)等信息的記錄系統(tǒng),確保任何產(chǎn)品問題都可以追溯到具體生產(chǎn)環(huán)節(jié)。這要求SMT貼片加工廠在MES系統(tǒng)建設(shè)、數(shù)據(jù)采集等方面進(jìn)行大量投入。

如果您正在深圳尋找一家懂汽車電子、能解決復(fù)雜需求的SMT貼片加工廠——百千成公司或許是您的樶佳選擇。作為深耕電子制造15年的專業(yè)廠商,我們擁有10萬級(jí)潔凈車間、全進(jìn)口雅馬哈貼片機(jī)(精度±10μm)、100% AI視覺檢測(cè)線,更積累了新能源汽車、智能駕駛等領(lǐng)域的數(shù)百個(gè)成功案例。無論是小批量的樣件試產(chǎn),還是大批量的量產(chǎn)交付,我們都能為您提供“定制化+全流程”的解決方案。

深圳的智能汽車產(chǎn)業(yè)正在加速奔跑,而可靠的電子制造是奔跑的“底盤”。選擇百千成,讓每一塊汽車電路板都成為“安全與智能”的雙重保障——我們期待與您共同書寫汽車電子的下一個(gè)篇章!

smt貼片加工廠在汽車電子領(lǐng)域的應(yīng)用,包括搭載AI視覺識(shí)別系統(tǒng),實(shí)時(shí)校正01005元件貼裝偏移(精度±15μm);采用SCARA機(jī)器人+力控吸嘴,實(shí)現(xiàn)BGA、QFN等異形器件自動(dòng)化貼裝;通過MES系統(tǒng)打通“物料-工藝-質(zhì)量”數(shù)據(jù)鏈,支持每批次訂單工藝參數(shù)追溯。某新能源車企電驅(qū)控制器項(xiàng)目應(yīng)用后,換型時(shí)間縮短40%,單班產(chǎn)能提升至3萬點(diǎn)/小時(shí),滿足車企“周度小批量、月度大批量”的柔性 交付需求。

客服1

客服1